使用快速成型技术制作概念车,新车模型,具有制作周期短,低成本,外观漂亮,结构精细等优势快速成型技术的出现,为汽车厂商生产作为产品发布,展示,功能测试用的汽车模型提供了全新的技术解决方案,下面以这款概念车模型为例来了解制作汽车模型的快速成型过程:

这是06年11月29日法兰克福举行的06年欧洲模具展上,展出的一款由比利时Materialise公司工业服务和软件部门联合制作的概念汽车模型,项目应用了Materialise公司在软件和快速成型领域的优秀工艺在接到客户设计的汽车数据模型后,为客户量身定制的快速成型解决方案,一个月内从A级曲面数据模型得到汽车模型。

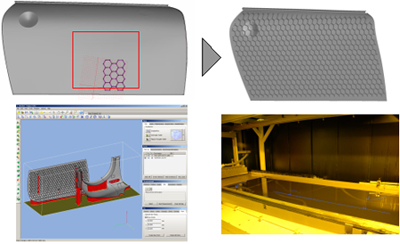

车门制作:

为了得到坚固的车门部件,首先使用Materialise公司的3-matic软件直接在STL文件上设计蜂窝状的加强结构。这是因为汽车车门是个薄壁部件,而目前快速成型的零件强度还不够高,因此未经特殊处理的快速成型薄板比较容易发生断裂。

然后直接在Materalise公司的工业服务部门的Mammoth快速成型机器上(可以同时)生产多个超大尺寸的零件,这样做可以节约大量的成型时间。

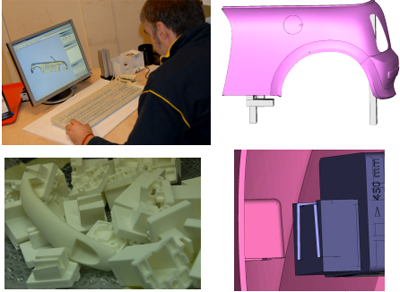

夹具制作:

按照模型的摆放要求,在Materialise公司的MagicsRP软件Rapidfit中自动化快速设计夹具零件,然后通过SLA机器生产出这些夹具零件,以备用展出时用来装夹车架(这种夹具同时也可以用作零件的检测,运输。)。

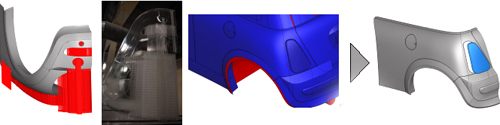

车身和车灯制作:

由于汽车的车身尺寸大小超出了SLA机器的工作台面积,为了解决这个问题,Materialise公司的工程人员使用3-matic软件的高级CAD操作和草绘功能,将超大尺寸的车身进行锯齿状切割,分成多个尺寸较小的便于生产,装配和后处理的零件。然后使用MagicsRP软件为车身部件和车灯自动生成容易去除的材料支撑结构,再采用SLA快速成型的方法生产出车身和车灯。这样得到的零件具有优良的表面质量,降低了后处理工序的难度。

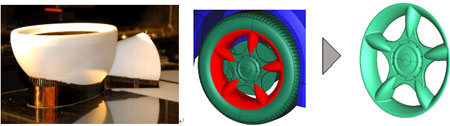

轮毂和后视镜的FDM制作:

由于轮毂和后视镜是通过IGES文件转换器转换得到的STL零件,在文件转换的过程中出现了大量的STL错误(缝隙,法向错误,破孔等),包含这些错误的STL零件不能直接输入RP机器进行快速成型,因为这样做非常容易导致出现零件变形,机器工作中断,甚至机器无法工作等情况。所以在成型之前Materialise的工程人员先对这些STL错误进行了修复,通过3-matic和magicsRP快速自动化修复STL功能迅速修复轮毂以及车灯上的破孔,缝隙,重叠等错误,然后再使用FDM机器成型出来轮毂和车灯(ABS原料)。

车门把手制作过程:

下面就剩下车门把手的制作了,使用MagicsRP软件的Smartspace功能,自动最优化(成型高度最低浪费的支撑材料最少)摆放多达50-100个把手在RP机器工作平台上,然后在SLS快速成型机上一次成型出来这么多个零件,节约了大量的材料和成型时间。

后处理:

所有零部件生产出来后,将它们送到后处理部门,由工程人员进行打磨抛光,喷漆等后处理,最终就得到与实际设计汽车尺寸相同,色彩一致的汽车模型。

最后是对零件进行组装,由工程人员按实际要求,把各个汽车零部件组装在快速成型出来的夹具系统上,至此,一辆完美的汽车模型便展现在大中的眼前,整个模型制作周期不到一个月,制作成本也只是传统技术的20%-40%,对于产品细节结构没有任何偏差,外观也可以和真实产品完全一样。

结论:

充分利用快速成型技术,对于企业的新产品研发功能验证,产品展示,功能检测具有巨大的性能,价格,和制作时间上的优势,降低企业的创新风险,让产品更快,更及时将样品推向市场。

文字图片来源: buy priligy dapoxetine online canada http://www.materialise.com.cn/magics_mini.htm